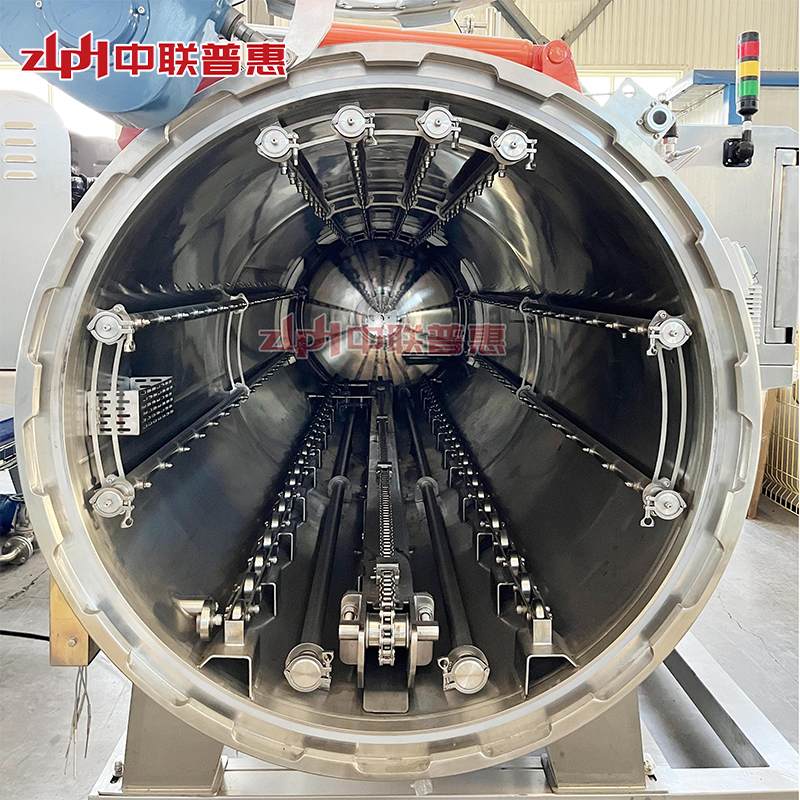

Traditionelreplikautoklaver står ofte over for risikoen for tætningsfejl under højt tryk, hvilket resulterer i damp- og materialelækage, hvilket ikke kun påvirker sikkerheden i produktionsmiljøet, men også forårsager en række problemer såsom materialetab og nedetid for udstyr til vedligeholdelse, hvilket forårsager enorm økonomisk tab for virksomheden. Den nye tætningsstruktur lanceret af ZLPH er blevet grundigt testet og kan modstå tryk op til 0,44 MPa uden lækagerisiko, hvilket er meget højere end branchens gennemsnit. Relevante testdata viser, at under simulerede ekstreme arbejdsforhold forbliver tætningsstrukturen stabil, hvilket effektivt forhindrer enhver mulig lækage.

Et stort konservesfabrik tog føringen med at anvende denne nye tætningsstruktur og opnåede bemærkelsesværdige resultater. I den faktiske produktion forhindrede denne tætningsstruktur med succes lækage af damp og materialer, hvilket sikrer sikkerheden i produktionsmiljøet og sikrer stabiliteten af produktkvaliteten. Ifølge den ansvarlige for fabrikken er materialetab på grund af lækage blevet reduceret med 10 %, siden den nye tætningsstruktur blev vedtaget, udstyrets nedetid og vedligeholdelsestiden er blevet væsentligt forkortet, og produktionseffektiviteten er blevet væsentligt forbedret, hvilket giver en stærk garanti for sikker produktion og drift af virksomheden.

Fremkomsten af ZLPH-autoklavens nye tætningsstruktur er en vigtig innovation inden for fødevareforarbejdningsteknologi. Det løser ikke kun lækageproblemet, der længe har plaget virksomheder, men hjælper også virksomheder med at skille sig ud i den hårde markedskonkurrence ved at forbedre stabiliteten og pålideligheden af udstyr. Efterhånden som flere og flere virksomheder erkender fordelene ved denne teknologi, forventes den at sætte gang i en revolution inden for sikkerhed og effektivitet i hele fødevareindustrien og fremme den overordnede udvikling af industrien til et nyt niveau.