Teknisk løsning til majskolbeproduktionslinje og steriliseringspakkelinje

I. Detaljeret procesforløb for majskolbeproduktionslinjen

Majsafskalning

JWBT 10000-modellen luftblæsende afskalningsmaskine anvendes, der sprøjter højtryksgas fra siden eller bunden for at adskille skallerne fra majskolben via luftstrøm. Denne proces på produktionslinjen reducerer skadesraten med 40% sammenlignet med traditionel mekanisk afskalning, der håndterer 10.000-12.000 kolber i timen med et kabinet i rustfrit stål, der sikrer fødevarehygiejne.

Beskæring (afskæring af hoved og hale)

FYHZ 4000-modellens trimmer på majskolbeproduktionslinjen bruger højhastighedsroterende klinger til præcis skæring i hvert indstillede længde med en fejlkontrol på ±1 mm. Afskæringer genbruges til foder, og udstyret er forbundet med samlebåndet og tilpasser sig storstilet forarbejdning af friske majskolber med 2.000 kontinuerlige fejlfri timer.

Vask og blanchering

ZYD 8000-modellen vaske- og blancheringsmaskine anvender lavtryksdyser og bobleomløb på produktionslinjen til generel skylning af urenheder. Blancheringstemperaturen (85-95 ℃) og tiden (3-5 minutter) kan justeres præcist for at inaktivere enzymer, forhindre brunfarvning og dræbe overflademikroorganismer.

Køling og tørring

ZYD LD-5000-modellens kølevandstank sprøjter 5-10℃ cirkulerende koldt vand ud, hvilket reducerer majskolbens temperatur til stuetemperatur inden for 30 sekunder på produktionslinjen. Efter dræning kommer kolberne ind i ZYD-FZ8014-vippetørreren, hvilket sikrer ensartet luftpåvirkning via justerbar vippefunktion (0-15 omdrejninger/minut) med ≤3% fugtighedsrester.

Emballering og sterilisering

Vakuumpakning: Den automatiske KBT DZ-1100 pakkemaskine på linjen understøtter enkelt-/flerlagspakning og fuldfører 60 poser/min med 99,8% forseglingskvalifikation.

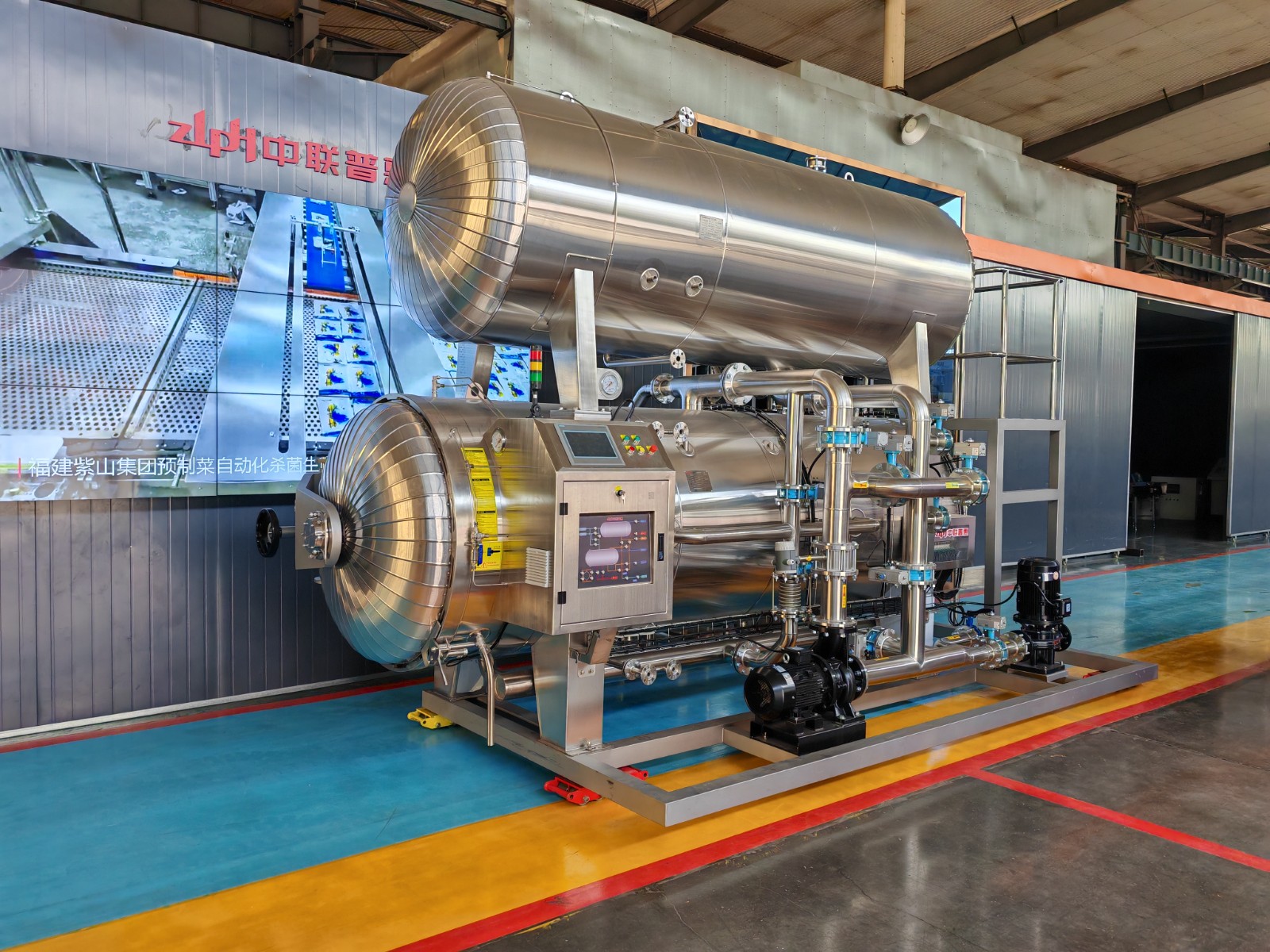

Kernesterilisationsudstyr: ZLPH 1500*5250 dobbeltlags vandimmersionsretort

Retortens dobbeltlagsstruktur behandler to batcher samtidigt, hvilket forbedrer steriliseringseffektiviteten med 30 % og sparer 15 % damp.

Vandsterilisering i retorten sikrer en temperaturensartethed på ±1 ℃; lineær kontrol opretholder emballagens integritet >99%.

Retorten er i overensstemmelse med FDA's krav og forlænger holdbarheden til 180 dage.

Efterbehandling

Højtrykssprøjtning rengør posernes overflader, og den roterende tørretumbler forhindrer varmeskader via stuetemperaturluftstrøm. Produktionslinjens automatiske pakkemaskine færdiggør kombineret æskning, forsegling og etikettering.

II. Tekniske fordele ved kerneudstyr på linjen

Luftblæsende Husker:

<5% skadesrate, 25% lavere energiforbrug, forarbejdning af 10.000-12.000 kolber/time til storskala produktionslinjeoperationer.

Trimmemaskine:

Højpræcisionsskæring, kompatibel med afskalninger og skiver for at danne en integreret produktionslinje, holdbar til langvarig brug.

Svar:

Dobbeltlagsdesign muliggør automatiseret "opvarmning-sterilisering-afkøling" på linjen; hurtig temperaturkontrol bevarer majstekstur, ideel til sterilisering af blødpakkede kolber.

III. Produktionskapacitet og kvalitetskontrol af linjen

Kapacitetsindikatorer

Designkapacitet: 4,5 tons/time (kerner), 100 tons/dag (22-timers drift).

Produktionslinjens fleksible design understøtter kapacitetsudvidelse på 30%-50% via parameterjustering eller modultilføjelse.

Kvalitetskontrolsystem

Råvareinspektion: Streng screening af vandindhold, urenhedsgrad og kerneintegritet; automatisk afvisning af ukvalificerede materialer.

Online-overvågning: Sporing i realtid af urenheder efter tærskning (≤0,5%), fugtighed efter tørring (≤12%) og nøjagtighed i farvesortering (99,9%) på produktionslinjen.

Inspektion af færdigt produkt: Omfattende test af udseende, mikrobielle indikatorer (totalt pladetal ≤100 CFU/g) og holdbarhedssimulering for at opfylde internationale standarder.

IV. Nøglefærdige projektfunktioner for hele linjen

Nøglefærdigt projekt: Dækker procesdesign, udstyrsvalg, installation og idriftsættelse med 3 års garanti og livstids teknisk support.

Grøn energibesparelse: 85% vandgenbrug, 20% lavere dampforbrug end traditionelle linjer, der overholder nationale miljøstandarder.

Tilpassede løsninger: Produktionslinjens layout tilpasser sig råmaterialets egenskaber, kapacitetsbehov og forholdene på stedet med understøttende 3D-tegninger og energiforbrugsanalyser.

Hvis du'Er du interesseret i at lære mere om vores ZLPH Retort eller udforske potentielle samarbejdsmuligheder, er du velkommen til at kontakte os via e-mail på saleshayley@zlphretort.com eller via WhatsApp på +86 15315263754.